I Robot… industriali

Spesso si associa la parola robot ad una macchina antropomorfa in grado di compiere le stesse attività dell’uomo, talvolta in grado di parlare e di pensare. Un po’ come quella del famoso film Io, Robot fino ad arrivare ai più sofisticati androidi “replicanti”, o Nexus 6, di Blade Runner.

Nella realtà siamo ancora ben lontani da un robot in grado di assomigliare così tanto agli esseri umani, eppure già ve ne sono moltissimi nel mondo dell’industria: non saranno antropomorfi, ma hanno completamente sostituito il lavoro di “forza bruta” dell’uomo. Si parla quindi di robot industriali.

Cosa sono

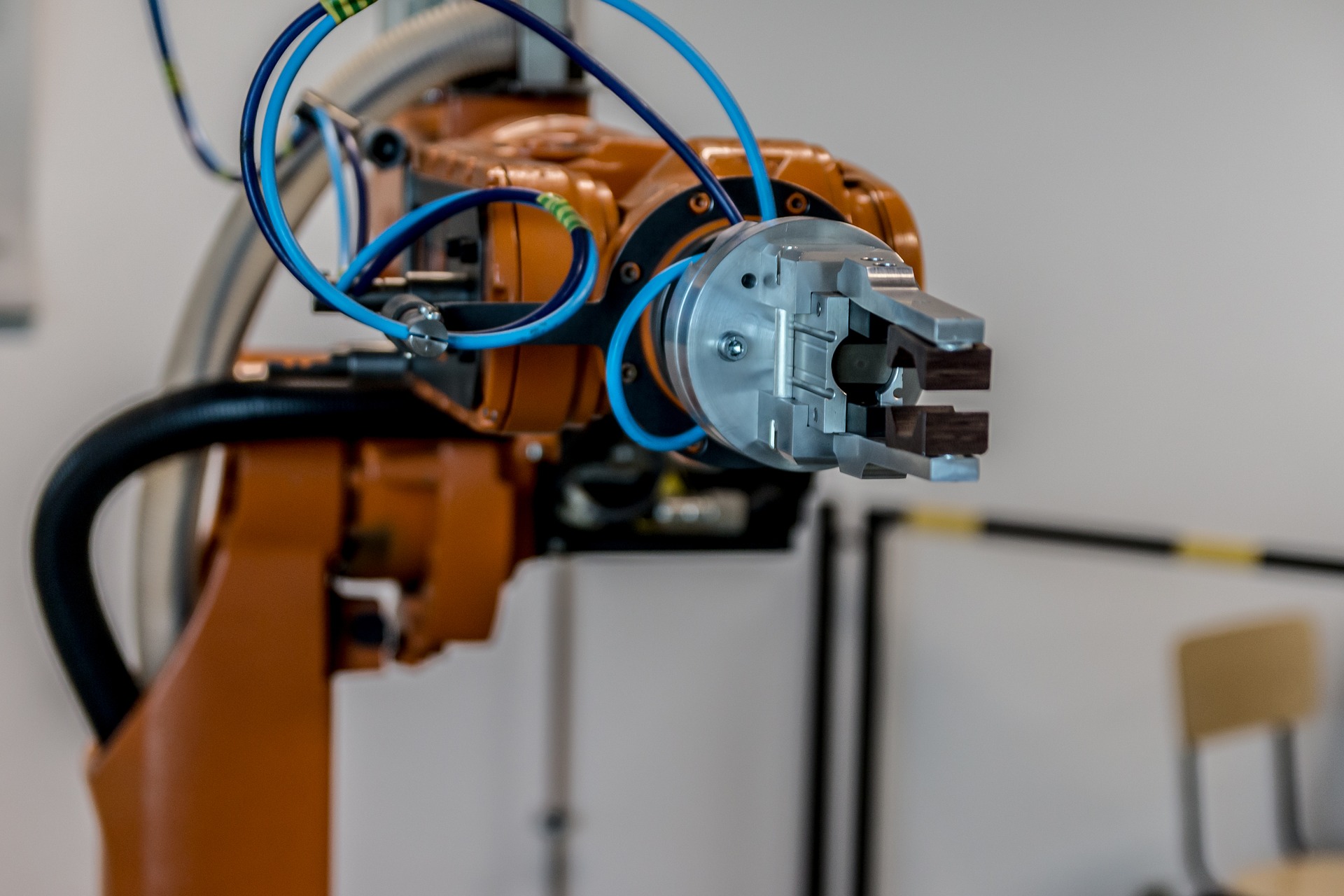

Il termine robot deriva dal cecoslovacco robota, che significa lavoratore, e nel comune linguaggio industriale indica una macchina con funzioni e capacità simili a quelle dell’uomo. Idealmente, potrebbe compiere anche azioni che per l’uomo sono impossibili, come sollevare grandi carichi. Tuttavia, la tecnologia non è ancora in grado di replicare alla perfezione i movimenti, la “prensilità” delle mani degli esseri umani senza dover rinunciare alla forza.

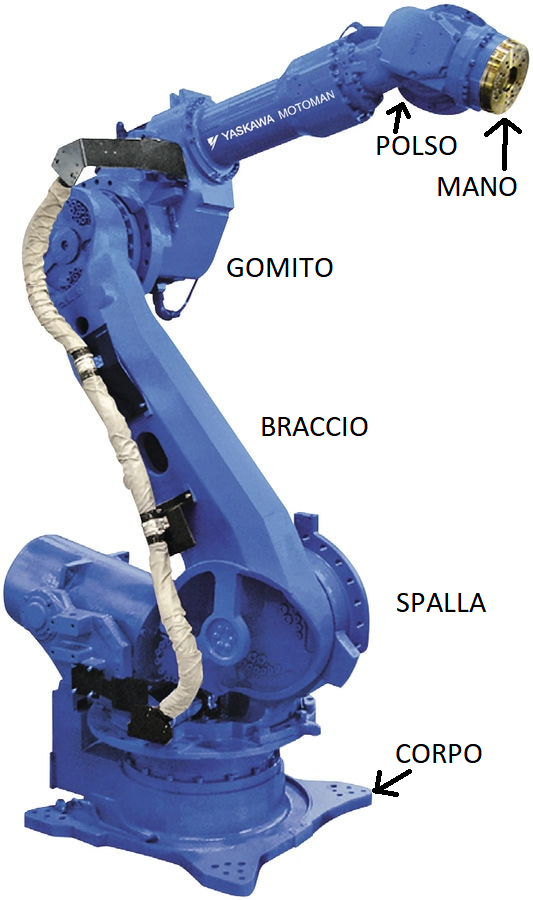

Un robot articolato industriale

Le caratteristiche principali che un robot deve avere sono quindi quelle di manipolare oggetti, operare utensili per le lavorazioni industriali, e la flessibilità, intesa come movimenti e operazioni da compiere.

Visto che ad un robot si richiedono, generalmente, movimenti simili a quello dell’uomo, questo è costituito da diverse parti che prendono il nome dall’anatomia umana. Si avranno quindi corpo, spalla, braccio, gomito, polso, mano.

Un robot è definito dai movimenti che può compiere, detti anche gradi di libertà. Più sono i movimenti indipendenti che le varie parti possono compiere, più il robot sarà flessibile ma difficile da controllare. Essendo macchine a controllo numerico, i movimenti dei robot sono controllati da specifici programmi.

Le varie strutture

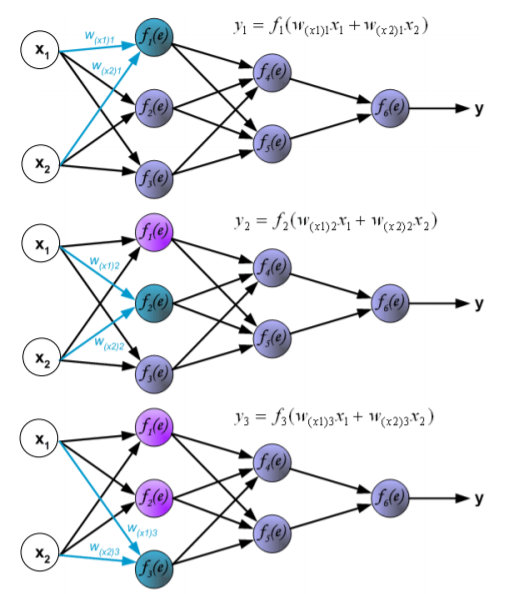

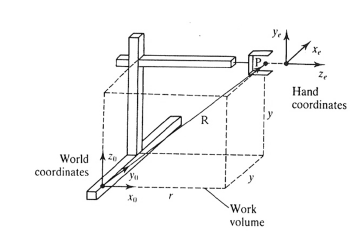

A seconda delle funzioni da svolgere, è possibile assegnare ai robot alcuni movimenti da compiere definendo le coppie cinematiche che meglio coniugano flessibilità e precisione. Nei robot si definiscono sempre due sistemi di riferimento: uno solidale con il corpo, quindi considerato fisso, e uno solidale col polso, quindi mobile. Dalla figura sotto si identifica anche il volume di lavoro, che è lo spazio entro il quale il polso del robot può raggiungere l’oggetto in lavorazione. La distinzione tra i due sistemi di riferimento è utile in fase di programmazione dei movimenti: l’operatore assegna i punti considerati nella terna x(0), y(0) e z(0), ma il polso del robot si muove secondo il suo riferimento x(e), y(e), z(e), e i programmi servono ad effettuare tale trasformazione.

Sistemi di riferimento di un robot

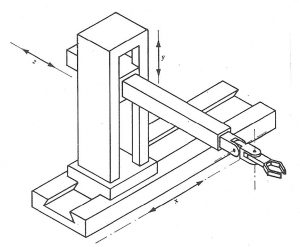

Struttura cartesiana

I movimenti di questo robot sono tutti paralleli ai tre assi del sistema fisso, quindi le coppie impiegate sono di tipo prismatico. E’ un robot che consente un’elevata precisione di posizionamento. La programmazione risulta anche piuttosto semplice in quanto è facile legare tramite relazioni matematiche la posizione dei punti del volume di lavoro espresse nei due sistemi di riferimento.

Vengono usati quando:

Vengono usati quando:

- È necessaria un’elevata precisione e ripetibilità di posizionamento;

- Sono necessari elevati volumi di lavoro;

- Vi è la necessità di lavorare su più stazioni dislocate su di una stessa linea.

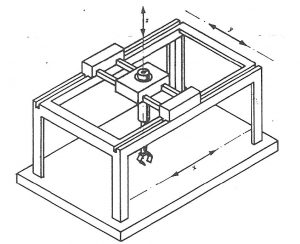

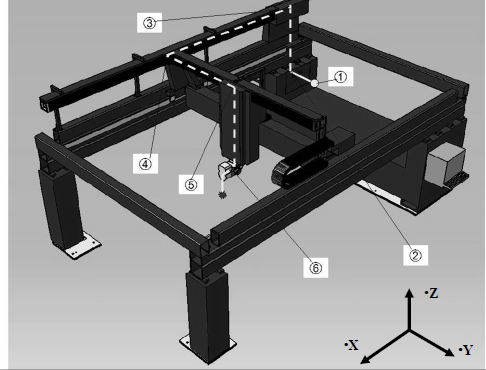

L’evoluzione di questo robot è la struttura a portale che consente di avere un volume di lavoro ben maggiore della precedente dato che si utilizza, come asse x, una coppia di portali su cui può scorrere il corpo. Questo viene utilizzato soprattutto per la movimentazione di pezzi e materiali.

Struttura a portale

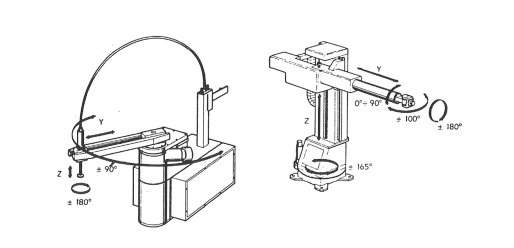

Struttura cilindrica

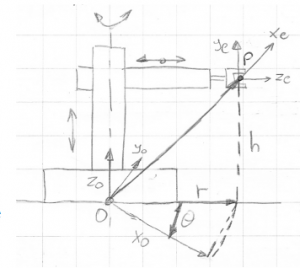

Una delle coppie prismatiche è sostituita da una coppia rotoidale, generalmente per consentire la rotazione del corpo del robot attorno all’assez(0) . Ogni punto quindi verrà individuato da una terna cilindrica, e la trasformazione di coordinate avviene tenendo conto del fatto che il robot vede ogni punto secondo le tre coordinate , h, θ, mentre l’operatore secondo x(0), y(0) e z(0).

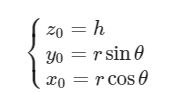

Coordinate

Il legame tra le coordinate diventa allora

e il robot risolve il sistema per andare a posizionare il polso in una certa posizione.

Esempi di strutture cilindriche

La struttura, per la presenza di un grado di libertà di rotazione, è meno precisa di quella cartesiana ma risulta più flessibile.

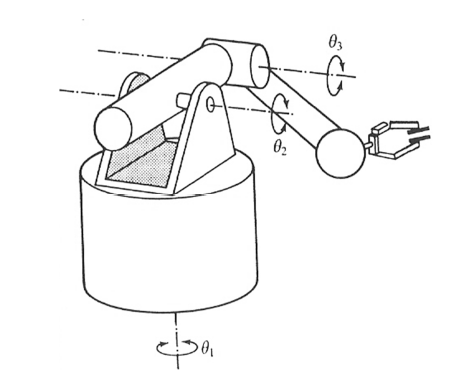

La struttura antropomorfa

Contrariamente a quanto sembra dire il titolo, la struttura antropomorfa non intende l’intero corpo umano ma solo il braccio. Si tratta della struttura più versatile e maggiormente utilizzata nell’industria manifatturiera, presentando un numero di gradi di libertà almeno pari a 5 a scapito della precisione che si riduce. Non ha un gran volume di lavoro ma consente di raggiungere i punti da qualsiasi direzione e con qualsiasi orientamento della mano. Serve per operazioni di montaggio, di asservimento alle macchine utensili, di saldatura, di sbavatura e di verniciatura e in generale dove nel volume di lavoro occorre superare ostacoli.

Sistema di coordinate di un robot antropomorfo.

Come si può vedere dalla figura, il modo in cui il robot definisce le coordinate nel volume di lavoro, in funzione degli angoli θ1, θ2 e θ3 non rende immediata la trasformazione dalle coordinate dell’operatore.

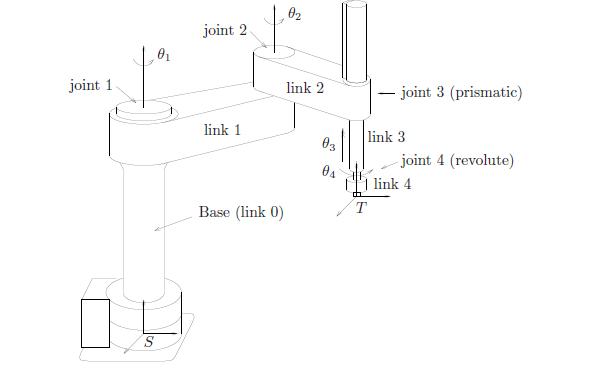

La struttura SCARA

S.C.A.R.A. è l’acronimo di Selective Compliant Assembly Robot Arm, traducibile con braccio robotizzato di assemblaggio a movimento selettivo, ed è stato espressamente concepito per operazioni di montaggio automatico di piccoli componenti meccanici ed elettronici.

Sistema di coordinate e schema di un robot S.C.A.R.A.

La struttura garantisce una notevole rapidità di posizionamento, elevata rigidezza e elevata ripetibilità che può arrivare a valori inferiori a ± 0.05mm. Anche qui il legame tra le coordinate dell’operatore e del robot risulta essere complesso e di non facile interpretazione.

Il polso

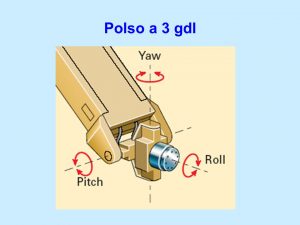

Si comprende allora come le varie strutture garantiscano almeno i primi tre gradi di libertà del robot. I restanti gradi di libertà vengono assegnati ai movimenti del polso. Va ricordato che la mano, cioè ciò che viene collegato al polso, si considera come un elemento esterno al robot e pertanto suoi eventuali movimenti non devono essere contati.

Questo ha normalmente tre gradi di libertà di rotazione, indicati con i termini pitch, yaw e roll che rappresentano rispettivamente rotazione, basculamento e rotazione terminale del polso.

Polso a 3 gdl

Sul polso possono essere installate in alternativa una pinza o un utensile.

La mano

Elemento tra i più importanti nella struttura di un robot, è ciò che consente allo stesso di svolgere la sua funzione. Questa può essere un organo di presa, come una pinza o una ventosa, o un utensile, come un saldatore o una fresa.

Se si devono manipolare oggetti, si utilizzano elementi che possono avere comandi di diverso tipo. Ad esempio, per la movimentazione di lamine si possono utilizzare comandi magnetici, per lastre di vetro comandi a depressione ovvero ventose, per ogni altro tipo di elemento si può usare una pinza tradizionale.

Per compiere le più svariate lavorazioni, sui robot possono essere installati gli utensili specifici volti alla loro esecuzione. Ad esempio, ben noti sono i robot per la verniciatura delle carrozzerie delle automobili.

Meno noti, invece, sono i robot per saldatura laser, che presentano alcune criticità legate al peso della strumentazione, in particolare della testa. La soluzione classica prevede l’utilizzo di una struttura cartesiana a portale, che consente di sorreggere i carichi più consistenti.

Struttura a portale per saldatura laser.

Comau ha invece introdotto una linea di robot antropomorfi in grado di saldare al laser, soluzione poi ripresa da altri costruttori, che consente di saldare con ottima precisione nonostante le criticità del processo.

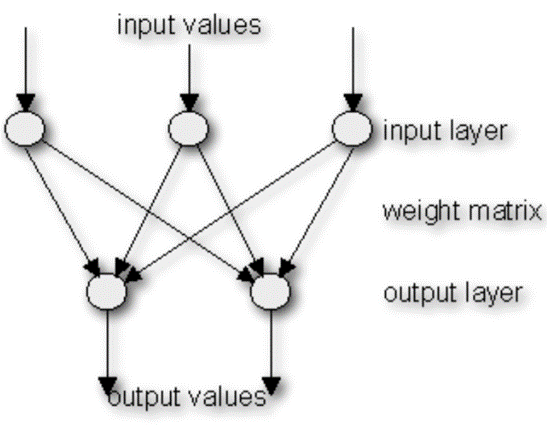

Unità di governo

La programmazione e il controllo dei movimenti del robot avviene attraverso la sua unità di governo che è usualmente costituita da un armadio elettrico ed elettronico separato dalla struttura meccanica del robot. Nell’unità di governo arrivano le informazioni sulla posizione del polso del robot, sullo stato delle lavorazioni, ecc. e questi input vengono elaborati per generare gli output da inviare ai sistemi di azionamento, che provvedono a movimentare le varie parti del robot stesso.

I robot operano con due sistemi di controllo:

- Punto a punto: il movimento tra due punti avviene senza il controllo della traiettoria. Viene utilizzato per applicazioni di movimentazione, saldatura a punti e montaggio;

- Continuo: il movimento tra due punti avviene con il controllo della traiettoria, vi è dunque la necessità di calcolare una funzione matematica che approssimi i punti attraverso i quali si deve muovere il robot. Questa operazione è detta interpolazione. Le applicazioni tipiche sono la saldatura ad arco, la verniciatura. Usualmente il moto tra due punti segue una traiettoria rettilinea.

Gli input al robot vengono dati dai sensori.

Sensori

Fanno accrescere la gamma di applicazione dei robot per la loro capacità di identificare automaticamente le posizioni e lo stato del pezzo e di comandare successivamente la sequenza dei movimenti da svolgere. Permettono dunque l’interazione con il mondo esterno, che comprende tutte le altre macchine, le attrezzature e i componenti che interagiscono col robot. E’ possibile la presenza di numerosi sensori su un singolo robot e da questo si capisce la potenza di calcolo richiesta alle unità di governo.

Ne esistono di svariati tipi. I più immediati da comprendere sono i sensori di contatto e di sforzo. I sensori di contatto possono essere interruttori, capacitivi (per misurare distanza) o sensibili alla pressione, e si possono montare sulla mano del robot per percepire gli oggetti. I sensori di sforzo vengono applicati sul polso del robot e consentono di misurare le sollecitazioni a cui è sottoposto. Sono utili per capire se il robot sta eseguendo operazioni corrette o se l’aumento delle sollecitazioni è indice di urti o forzamenti con elementi dell’ambiente esterno.

I più interessanti sono i sistemi di visione. Sono i più sofisticati e sono costituiti da un sistema di illuminazione, una telecamera e un processore per l’elaborazione delle immagini. Infatti è impensabile che il robot veda gli oggetti ed elabori le immagini al pari dell’uomo – non esiste potenza di calcolo coniugabile ai tempi ciclo industriali in grado di permettere ciò.

Per ogni immagine il processore:

- trasforma in livelli di grigio;

- applica una soglia per trasformarla in bianco e nero, che consente l’interpretazione binaria dell’immagine stessa (cioè in serie di zeri ed uno);

- analizza l’immagine per estrarre parametri utili come area, baricentro, momenti di inerzia, orientamento.

Questo viene fatto per poter effettuare un confronto con i parametri di riferimento che consentono di capire lo stato delle lavorazioni e degli oggetti.